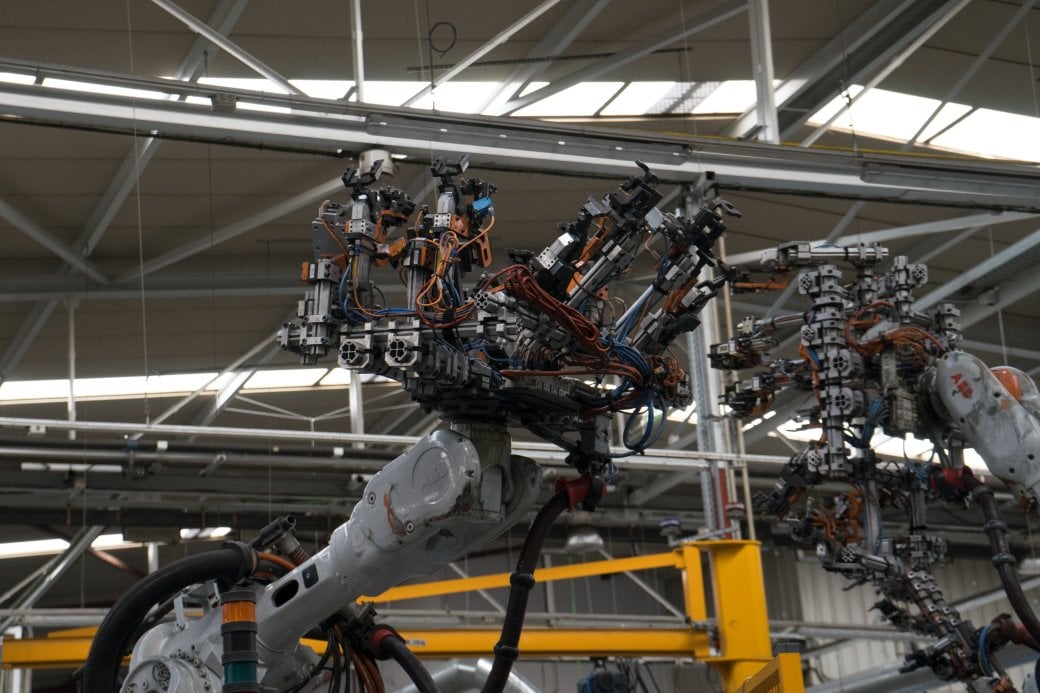

Gestamp es una gran empresa industrial de origen español del sector de la automoción. Presente en 23 países y con más de 100 plantas y 40.000 empleados, se dedica al diseño y fabricación de carrocerías, chasis y mecanismos para el automóvil. Gestamp ha iniciado hace ya varios años su propio camino en la cuarta revolución industrial, un camino hacia la smart factory. Una meta que hoy la tecnología 5G les ayuda a alcanzar, gracias a las nuevas capacidades de conectividad y computación que ofrece a la industria.

Gestamp realiza una experiencia piloto de 5G con Telefónica para hacer realidad su smart factory

“La cuarta revolución industrial tiene mucho que ver con comunicación; y con esa capa de software y de inteligencia que añadimos a las fábricas y que nos permite hacer las cosas de forma distinta”, nos explica René González, Director de Fabricación Avanzada de Gestamp. “Nosotros llevamos ya más de cuatro años trabajando en dar forma a una idea que compartimos todos, que es la smart factory. Hoy en día, tenemos a nuestra disposición una serie de habilitadores tecnológicos que nos abren un mundo de posibilidades que antes no estaban al alcance”. El 5G es uno de estos habilitadores tecnológicos a los que se refiere René. Es por ello que Gestamp decidió realizar una experiencia piloto de digitalización de una de sus fábricas en Barcelona, aplicando las capacidades del 5G y del edge computing proporcionadas por Telefónica, mediante su servicio Cloud VDC-Edge (Virtual Data Center en emplazamientos edge, al borde de la red).

“Nuestra smart factory tiene mucho que ver con conectividad e inteligencia artificial” René González, Director de Fabricación Avanzada de Gestamp

“El 5G nos trae nuevas capacidades diferenciales respecto a generaciones anteriores de la telefonía móvil”, nos explica Mercedes Fernández, Gerente de Innovación en Telefónica. “Tenemos mayores anchos de banda de bajada, también de subida, menores latencias. Y también otras capacidades complejas y novedosas, como el edge computing o el network slicing. En Telefónica” – continúa – “creemos que la mejor manera de aprovechar las capacidades del 5G es trabajar los casos de uso de la mano de nuestros clientes. En este caso, hemos colaborado con Mobile World Capital y con Gestamp para contribuir a hacer una digitalización de su fábrica”.

Pero, ¿qué es para Gestamp una smart factory? René nos los explica: “Nuestra smart factory tiene que ver con la conectividad: mucho internet de las cosas, para ser capaces de entender lo que está pasando en los equipos; tiene que ver con compartir información en tiempo real. Con analizar información también del pasado, para entender por qué han sucedido las cosas y garantizar ese aprendizaje de cara al futuro. Tiene que ver también mucho con software e inteligencia artificial. Y tiene que ver con las personas. Al final, es una forma de ayudar en la toma de decisiones; de dar información más elaborada y más trabajada a las personas que tienen que tomar decisiones”.

Gemelo digital: dos mundos unidos gracias al 5G

La smart factory de Gestamp se apoya en el concepto del gemelo digital: un modelo virtual de una fábrica real que permite optimizar el proceso de producción, convirtiéndose en una valiosa herramienta para la toma de decisiones.

Sergio García, Responsable de Industria 4.0 y Fábrica Virtual en Gestamp, nos explica en qué consiste: “El gemelo digital es una representación, es un modelo, de un sistema físico real. El gemelo se alimenta de datos y te devuelve respuestas de tu sistema. El proyecto en sí es la generación de un laboratorio, en el cual traemos los componentes y las funcionalidades del 5G a una fábrica real, que está realmente fabricando. Lo que pretendemos hacer en el proyecto es generar un modelo tan inteligente como nos sea posible, para que la representación de la realidad sea lo más fiel posible y nos permita validar escenarios y tomar decisiones de forma más fiable.”

El 5G y el edge computing permiten unir el mundo virtual y el mundo real para hacer más eficiente la toma de decisiones

Estos modelos de simulación no son algo nuevo: “La fábrica virtual ya existe, la utilizamos en muchos proyectos de simulación“, indica René. “Lo que hemos hecho con esta experiencia piloto realmente es unir los dos mundos, el virtual y el real. En el real, monitorizar, controlar y alimentar al mundo virtual para que este sea capaz de reaccionar si la fábrica se desvía o tiene un problema. En el virtual, ser capaces de anticiparnos a lo que vaya a pasar y buscar siempre que la fábrica funcione en el mejor nivel de eficiencia. Ese concepto de los dos mundos unidos es lo que da lugar a nuestra smart factory. En modo laboratorio ya lo hemos construido, hemos visto que funciona”.

Y para unir esos dos mundos es para lo que han utilizado el 5G y el edge computing de Telefónica.

Conectividad y capacidad de computación, claves para la industria 4.0

“La conectividad en la industria 4.0 es el primer paso, siempre. Tenemos que hacer disponible toda la información de los equipos y toda la información de nuestros sistemas que tenga que ver con el proyecto que pretendemos realizar o con el problema que pretendemos resolver. Por otro lado, además, cuando unimos el mundo virtual con el mundo real tenemos unas necesidades de computación muy altas”, afirma René.

La fábrica en la que han llevado a cabo el proyecto se dedica a producir componentes de carrocería y chasis que van soldados de forma robotizada. Esto significa que el control tanto de los parámetros como de los procesos ha de ser extremadamente preciso. Para Gestamp, es fundamental que la herramienta sea lo suficientemente potente como para gestionar toda esta información. “Para nosotros es importante el procesamiento de los datos en tiempo real, porque nos permite aumentar la eficiencia y la fiabilidad en la toma de decisiones en fábrica – asevera Sergio – “Y es aquí donde entra en juego el concepto MEC que está montando Telefónica, que es un edge computing con la potencia de cloud, de la nube”.

El edge computing permite habilitar servicios de baja latencia y ofrece total flexibilidad al cliente, entre otras ventajas

MEC son las siglas de multi-access edge computing, y significa llevar las capacidades de cómputo y de almacenamiento al extremo de la red, muy cercanas al usuario, allí donde tiene las sedes y donde están sus clientes finales.

Esta cercanía ofrece múltiples ventajas al cliente. Alma Ortuño, Experta de Proyectos de Innovación en Telefónica, las enumera: “La primera de ellas es habilitar servicios de baja latencia. Esto es una diferencia fundamental respecto a los tradicionales servicios en la cloud. Por otro lado, también permite a las empresas no tener que realizar una gran inversión en tecnologías de la información, en TI, ya que los servidores y los servicios se ubican en la infraestructura de Telefónica. Otra gran ventaja que tiene el edge computing es que garantiza total flexibilidad al cliente, de manera que se ajusta completamente a las necesidades de la demanda de este, tanto de capacidad de cómputo como de procesamiento. Y todo ello sin perder la seguridad del dato, que nunca sale de la red de Telefónica”.

Los retos del proyecto

Para hacer posible este proyecto, Telefónica ha desplegado una estación base de 5G muy cerca de la fábrica de Gestamp, en Barcelona. Se trata de una red non stand alone, es decir, es la primera fase del despliegue de esta tecnología. Con ella, se han obtenido unos tiempos de respuesta de 10 milisegundos en aproximadamente un 80% de los puestos de la fábrica. En una segunda fase se instalará una cobertura 5G en el interior, lo que permitirá alcanzar resultados óptimos en el 100% de los puestos conectados.

El 5G desplegado ha permitido obtener unos tiempos de respuesta de 10 milisegundos

Alma nos cuenta cuáles han sido los principales retos del proyecto: “La smart factory de Gestamp, como cualquier factoría, cuenta con naves metálicas, está llena de objetos de metal, lo cual dificulta la propagación de la señal. No obstante, hemos logrado unos resultados muy satisfactorios en la mayoría de los puestos que hemos instalado. Por otro lado, los dispositivos de cliente en este proyecto son muy importantes, ya que es lo que nos permite conectar las máquinas, los equipos industriales de Gestamp, con nuestra red. Y, como ocurre con el nacimiento de cualquier tecnología, en los estadios iniciales los equipos son prototipos, no están probados, no están homologados. Gran parte del proyecto consiste en hacer funcionar estos equipos en las etapas tempranas de la tecnología. En este proyecto hemos probado equipos de diversos fabricantes, de Nokia, de Huawei, de WNC y de Telit”.

La adaptación de las OT a las exigencias de la conectividad es uno de los grandes retos de la industria

Para Gestamp, por su parte, el desafío radica sobre todo en la adaptación de los componentes industriales a las nuevas exigencias de la conectividad, como nos indica Sergio: “El IT, las Information Technologies, van a llegar siempre mucho antes que el OT, las Operation Technologies. El OT son controladores que no están pensados para sacar datos fuera de ellos. Nosotros creemos que uno de los retos más grandes está en poder adaptar de forma eficiente todos los medios que existen. Hacerlos susceptibles de ser conectados. Y no es nada sencillo. Por eso en el proyecto es muy importante que la parte industrial esté preparada, y es lo que pretendemos: dilucidar todos los problemas y todas las opciones que tenemos para poder conectar los dos mundos.”

Eficiencia y flexibilidad, los principales atributos de la smart factory

René tiene muy claros los atributos que pide a esta smart factory: “Básicamente, son dos: eficiencia y flexibilidad. Eficiencia, porque nosotros desde siempre buscamos optimizar los recursos, hacer bien las cosas a la primera, garantizar la calidad. La flexibilidad es un atributo más nuevo, una necesidad más reciente. Antes éramos un sector de grandes series, de fabricación masiva. Ahora, con la aparición del coche eléctrico y la evolución de la demanda, tenemos que ser capaces de añadir flexibilidad a los procesos para aprovechar al máximo las líneas de producción, ser capaces de cambiar de modelo, personalizar más los productos”.

La evolución de la industria demanda una gran flexibilidad en los procesos. La smart factory da respuesta a esta demanda

Un ejemplo concreto de la utilidad de este gemelo digital lo encontramos, por ejemplo, en el caso de que alguna de las líneas de fabricación tuviera un problema. Puede ser un problema técnico, una falta de recursos, una caída de la eficiencia… En esta smart factory, el sistema lo detecta, reacciona a ese problema y propone la respuesta más eficiente para salir de esa situación. Esto mismo es aplicable a cualquier contingencia en la gestión de la fábrica, como pudiera ser un cambio en la demanda del cliente.

Avanzando hacia la 4ª Revolución Industrial

“Telefónica ha puesto a nuestro alcance mucha potencia en innovación y mucho conocimiento de la tecnología”- afirma Sergio-. “La combinación entre lo que ellos nos han aportado y las necesidades que nosotros tenemos es la clave, yo creo, del éxito del proyecto”.

“Telefónica ha puesto a nuestro alcance mucha potencia en innovación y mucho conocimiento de la tecnología” Sergio García, Responsable de Industria 4.0 y Fábrica Virtual en Gestamp

Mercedes cree firmemente que las capacidades diferenciales que ofrece el 5G van a ser claves en la transformación de la industria: “El 5G es una tecnología que ofrece nuevas capacidades muy aplicables al sector industrial. Estamos ya probando con muchos clientes casos de uso que van desde hacer un mantenimiento predictivo de las aplicaciones industriales hasta transformar completamente el proceso de producción, haciéndolo inalámbrico. Podemos también hacer un control remoto de muchas aplicaciones. Podemos digitalizar completamente la planta de fabricación. El 5G habilita la transformación de la industria hacia la smart factory. Y en España estamos en una situación privilegiada para hacer realidad esa transformación utilizando las capacidades de comunicaciones y especialmente el 5G: tenemos las redes 5G ya comerciales, tenemos más redes y más cobertura que la mayoría de los países de Europa; también hemos trabajado en muchísimos casos de uso probando y aplicándolos con clientes para ver cómo nos pueden ayudar en la transformación estas capacidades nuevas de comunicación. Somos un referente tanto en Europa como a nivel mundial en el número de casos de uso probados y por tanto estamos perfectamente preparados para tener un gran y ambicioso plan de transformación industrial de nuestro país”.

Por su parte, René se muestra convencido: “El 5G y estas nuevas tecnologías nos van a permitir que la industria pueda dar respuesta de una forma mucho más precisa a las demandas que tiene la sociedad hoy en día, que van desde la sostenibilidad hasta la personalización de los productos”, concluye.