La transición energética en la que nos encontramos tiene varios retos e impedimentos que hacen que no todo sea tan simple como sustituir una fuente de energía por otra o aplicar una nueva tecnología de un día para otro. Incluso las alternativas más sostenibles que se están implementando tienen sus limitaciones, por lo que debemos insistir en mejorarlas. Y esto implica, por ejemplo, el reciclaje y el aprovechamiento de las materias primas. Por ejemplo, ¿es posible reciclar silicio para darle nuevos usos?

El silicio, para quienes lo desconozcan, es una materia prima de gran relevancia. Está presente en transistores, chips, placas solares, vidrio y cerámica, cemento Portland, implantes corporales y, también, en una gran cantidad de aleaciones ideadas para usos variados. Tal es su relevancia que incluso le da nombre a Silicon Valley, una importante región de California en la que abundan las empresas tecnológicas desde los años 70.

¿Y dónde se encuentra el silicio? Pues está presente en el 28% de la corteza terrestre, aunque normalmente forma parte de otros compuestos como el dióxido de silicio u otros silicatos complejos, lo que requiere de una serie de procesos intermedios con un determinado impacto ambiental. La solución ante esta adversidad sería, sin duda, reciclar silicio. Y unos investigadores de Singapur ya han dado con la fórmula para hacerlo en estado puro.

Las muchas vidas del silicio

En un artículo anterior hablé de qué se hace con las placas solares cuando ya no funcionan como el primer día. Aunque su vida útil es larga, no duran para siempre. En primer lugar, su rendimiento simplemente baja. Pero, finalmente, terminan siendo inservibles. Así que hay que deshacerse de ellas. A poder ser, sacándoles partido descomponiendo los paneles solares en sus componentes y materias primas. Vidrio, metales, plástico y, cómo no, el propio silicio, están en esa lista. Pero obtener silicio en buen estado de pureza no es fácil. Ni económico.

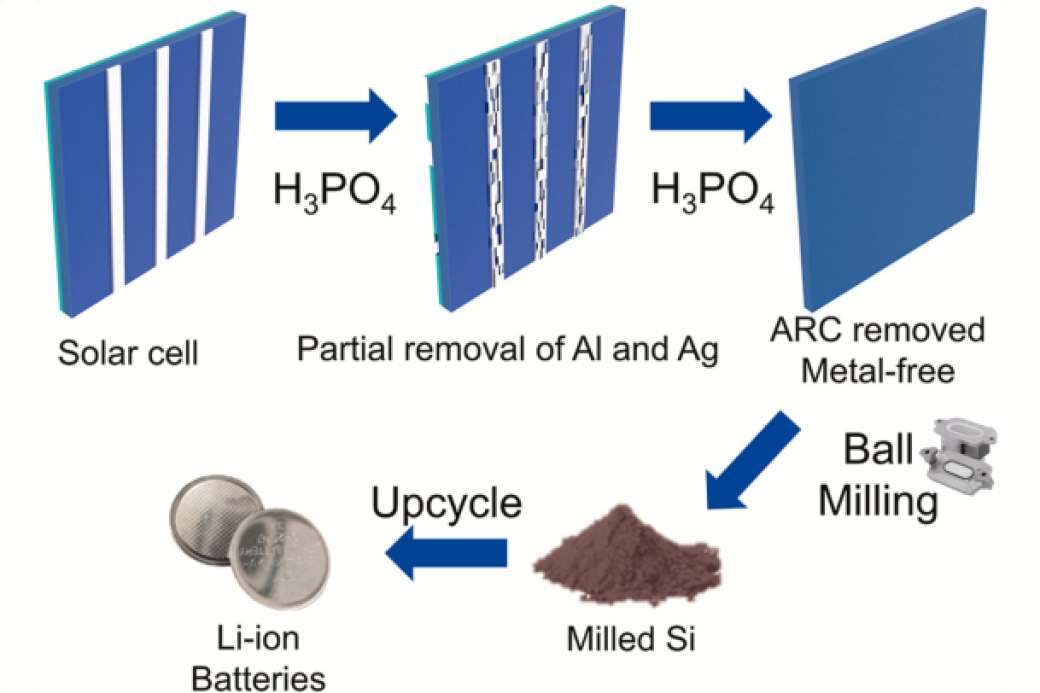

En este punto es en el que entran los citados investigadores de la Universidad Tecnológica Nanyang de Singapur, que han desarrollado un método para reciclar silicio de paneles solares sin sacrificar su pureza. Al contrario. La pureza obtenida llega al 99,2%. De esta manera, el silicio obtenido puede tener una segunda vida de calidad y tener usos muy precisos y preciados. Por ejemplo, para baterías de iones de litio como las que tenemos en dispositivos electrónicos o en coches eléctricos. Y es que, aunque el silicio no es el ingrediente principal, sí es importante en esos casos. Y cuanto más puro, más eficiente es la batería en cuestión.

En la lucha por lograr baterías eléctricas más eficientes, el silicio resulta de gran utilidad como ánodo. Al tener más densidad energética, las baterías que emplean silicio son más ligeras, lo que ayudaría a que los vehículos fueran más autónomos y las recargas más rápidas. Por lo tanto, reciclar silicio tiene más importancia si cabe en el futuro de las baterías de iones de litio.

Reciclar silicio de gran pureza

En la actualidad, separar el silicio de otros materiales como aluminio, cobre, plata, plomo o plástico requiere de mucho esfuerzo. Y además de necesitarse energía en el proceso o emplear productos químicos tóxicos, el resultado no siempre es satisfactorio debido a las impurezas del silicio resultante.

La propuesta de la NTU (Universidad Tecnológica de Nanyang) se basa en el ácido fosfórico. Empleando este ingrediente para separar el silicio de otros componentes, el resultado es más puro que con otros métodos tradicionales. Además, simplifica el proceso y se obtiene mucho más silicio con menos energía. Como curiosidad, el ácido fosfórico no es tóxico. Es más: se emplea con normalidad en la industria alimentaria y de bebidas como aditivo para proporcionar sabor ácido o para estabilizar el pH de los productos.

Otra buena noticia es que la tasa de recuperación de silicio es del 98,9%, por lo que la cantidad obtenida es enorme. Y más lo será si tenemos en cuenta la alta demanda de paneles solares y su inevitable reemplazo por instalaciones nuevas a medida que sus 20 a 30 años de vida útil llegan a su fin. Así reduciríamos al máximo los restos inútiles, evitaríamos acumular basura y el aprovechamiento sería más eficaz.

A medida que este nuevo método para reciclar silicio se va implementando, lograríamos avanzar y dar un gran salto en aspectos como la economía circular o la obtención de materias primas sin sacrificar el medio ambiente a base de explotar minas o de realizar actividades contaminantes para obtener los componentes de paneles solares, molinos de viento o baterías eléctricas.